Führungskompetenz: Variation beherrschen – Nanometer verhindern Erfolg

Zu klein gibt es nicht mehr: Wieso die Beherrschung von Prozessvariation zur Kernkompetenz einer jeden zukunftsorientierten Führungskraft im Unternehmen zählt.

Die Existenz von Variation ist einer der Erfolgsfaktoren der Evolution: Kein Baum, kein Strauch, kein Lebewesen gleicht dem anderen. Erst die – meist zufällige – Abweichung sichert Weiterentwicklung, ermöglicht die Eroberung neuer Nischen, bringt Fortschritt.

Handgemachte Dinge sehen nicht identisch aus, ihr Charme liegt in der Individualität. Die Industrialisierung hat mit dem Prinzip der Abweichung gebrochen: Ziel der automatisierten Fertigung ist stets auch eine Minimierung der Variation. Doch selbst Industrie 4.0 hat es bislang nicht geschafft, die Abweichung von der Norm vollumfänglich zu verhindern. Die Größe der Variation ist nur kleiner geworden – gleichzeitig umso machtvoller in der Wirkung.

Entscheider in Unternehmen sind aufgefordert, die Folgen von Abweichungen im Nanometer-Bereich zu kennen. Gute Führungskräfte erkennen Muster in der Variation von Prozessen frühzeitig und wissen, ab welchem Punkt eine Variation nicht mehr toleriert werden darf. Und: Sie besitzen die nötigen Fähigkeiten wertschätzend ihre Mitarbeiter durch Veränderungen zu führen, die nötig sind, um die Ursachen von negativ wirksamen Mustern der Prozessvariation aus der Welt zu schaffen. Der richtige Umgang mit dem Thema Variation im Produktionsprozess ist zu einem entscheidenden Erfolgsfaktor geworden.

Das Wissen um die Variation

Variation ist allgegenwärtig, 24/7. Im positiven Sinne schafft sie Vielfalt, Schönheit und Leben. Bestimmte Muster ein- und derselben Variation in der Produktion dagegen bergen ein Risiko. Sie mindern die Qualität eines Produktes, verursachen Kosten, binden Ressourcen, schaden dem Image einer Marke oder eines Unternehmens.

Abweichungen sind heute, in technologisch fortgeschrittenen Zeiten, meist nicht mehr mit dem Auge zu erfassen. Ist ihr Einfluss auf das Endprodukt dadurch auch minimal? Was sollen schon ein paar Nanometer mehr oder weniger verändern, sagt sich sicher manche Fachkraft. Das Nichtwissen um die Bedeutung der Variation führt dazu, dass ihrer Ursache nicht nachgespürt wird.

Das Spannende an Variation ist: Sie folgt mathematischen Regeln, anhand derer sich kritische (weil zielgefährdende) Situationen oft wie durch ein Frühwarnsystem ankündigen. Eine gute Führungskraft ist in der Lage, diese Zeichen zu lesen und einzugreifen, bevor das Ausmaß der Abweichungen ein Handeln im Krisenmodus erfordert.

Fehler addieren sich. Bis es teuer wird

Je höher die Anforderungen an Produkte und Dienstleistungen sind, desto wichtiger ist es, Variation in beteiligten Prozessen zu kontrollieren. Die Variation einzelner Baugruppen, Teile und Elemente stehen nämlich nicht für sich, sondern „addieren“ sich in ihren Auswirkungen beim Zusammenbau zum fertigen Produkt. In immer komplexer werdenden Lieferketten steigt die Herausforderung, mögliche Abweichungen vom Soll auch über Prozessgrenzen hinweg durchgängig zu kontrollieren und gezielt einzugreifen, sobald diese einen festgelegten Bereich verlässt. Systematisch wirkende Einflüsse erhöhen die Risiken in Bezug auf Funktion und Lebensdauer. Prozess- und Herstellungskosten steigen.

Nehmen wir beispielsweise einen Elektromotor. Er besteht – stark vereinfacht – aus einer Welle mit einem ein Magnetfeld erzeugenden Läufer sowie zwei Lagern für die Welle, die in jeweils zwei ebenfalls Magnetkräfte erzeugenden Gehäuseteilen untergebracht sind. Dazu kommen Anschlüsse und Steuerung.

Jedes dieser Bauteile unterliegt bestimmten Maßen und Toleranzen. Gleichzeitig sind alle Teile nicht stets vollkommen identisch, sondern variieren innerhalb festgelegter Toleranzen.

„Eiert“ die Welle nach dem Zusammenbau, ist das schlicht hörbar. Die Ursache dafür kann – ebenfalls stark vereinfacht – in der nicht exakten Rundheit der Welle liegen oder aber darin, dass die beiden Gehäuseteile, in denen die Lager für die Welle sitzen, nicht exakt fluchten.

Wenn es nicht rund läuft

Das Geräusch, zu dem der Fehler führt, ist erst dann feststellbar, wenn alle Teile fest miteinander verbunden sind. Die Rundheit der Welle allerdings kann schon vor dem Zusammenbau gemessen werden. Ob die Lager beider Gehäuseteile nach dem Zusammenbau optimal zentriert sind, hängt von den Toleranzen der einzelnen Bauteile (etwa Durchmesser) und den Toleranzen der Gehäuse (z.B. Durchmesser, Positionsgenauigkeit der Elemente für die Verbindungen usw.) ab.

Beim Zusammenbau von Komponenten und Einzelteilen können sich vorhandenen Variationen in wichtigen Dimensionen sich gegenseitig verstärken oder sich kompensieren. Kompensation oder Verstärkung unterliegen eher dem Zufall und nicht einer Steuerung. Was sich dagegen immer steuern lässt, ist die Variation der einzelnen Teile – und das auch dann, wenn diese von unterschiedlichen Lieferanten angefertigt werden.

Leider werden schon in der Musterphase eines neuen Produktes oft wesentliche Hinweise negativ wirksame Muster in der Variation übersehen, deren Auswirkungen in der Massenfertigung sich auf Kosten ungünstig auswirken. Stichproben der Musterfertigung werden oft „nach Aktenlage“ freigegeben, wodurch die Grundlage für viele Fertigungsprobleme gelegt wird.

Ausschusskosten in Millionenhöhe

In vielen von mir betreuten internationalen Projekten (mehr als 500 in 15 Jahren) führten jedoch die Bewertung von Variation nach Aktenlage zu Ausschusskosten in hoher Millionenhöhe. Gleichzeitig wurden Mitarbeiter von ihren eigentlichen Aufgaben abgezogen, um diese Probleme zu lösen. Dadurch ergaben sich Verzögerungen in der Entwicklung neuer Produkte. In Kombination dieser Effekte erhöht ein nicht verantwortungsbewusster Umgang mit Variation nicht nur die Fertigungskosten, sondern auch die psychische Belastung von Mitarbeitern im gesamten Unternehmen. Die Folgen machen sich langfristig negativ bemerkbar in Kennzahlen wie Time-to-Market oder Nacharbeit, Sonderschichten, Fehlzeiten von Mitarbeitern, Personalwechsel etc.

Der Weg zu mehr Qualität durch geringere Variation

Um die Variation prozess- und somit firmenübergreifend beeinflussen zu können, sind drei Faktoren auf ein neues Level zu heben:

- Das Wissen aller Prozessbeteiligten um die Bedeutung systematischer Abweichungen von natürlicher Variation sowie deren Fähigkeit, diese frühzeitig zu erkennen.

- Die Fähigkeit von Mitarbeitern, methodisch strukturiert Ursachen auffälliger Variationsmuster technisch und anhand wirtschaftlicher Konsequenzen zu identifizieren.

- Die Fähigkeit von Führungskräften und Projektleitern, Teams lösungsorientiert über Prozess- und Unternehmensgrenzen hinweg zu führen und dabei im Umgang mit Fehlern wertschätzend zu kommunizieren.

Ad 1.: Wissen um die Bedeutung systematischer Abweichungen sowie die Früherkennung derselben

Wichtig für den Erfolg eines Unternehmens heute ist ein Grundverständnis von Prozessvariation als Ursache von alltäglichen Problemen. Idealerweise bestimmt dieses Grundverständnis das alltägliche Tun, Denken, Handeln und Entscheiden der Mitarbeiter auf allen Hierarchieebenen eines Unternehmens.

Ad 2.: Fähigkeit, methodisch strukturiert Ursachen einer Variation zu identifizieren

In Unternehmen fehlt oft der Blick auf das Ganze sowie die Bereitschaft, Informationen in Frage zu stellen.

Vor einigen Jahren bat mich ein Bereichsvorstand um Unterstützung. Für ihn wichtige Kennzahlen zeigten zum Jahreswechsel eine drohende kritische Situation an. Eine erste Auswertung zeigte jedoch, dass die betrachteten Zahlen nicht den „wahren“ status quo widerspiegelten – sie gaben an, wann die Vorfälle eingetragen wurden, sie gaben jedoch nicht an, wann sie stattgefunden hatten. In diesem Fall offenbarte eine einfache Umsortierung nach Datum des Vorfalls die Ursache des Problems. Wirksame und korrigierende Maßnahmen lassen sich nur anhand von vertrauenswürdigen Daten entscheiden. Gaukeln die Daten jedoch Auffälligkeiten vor, die in Wahrheit keine sind, würden Interventionen auf dieser Basis ggf. eine weltweite Organisation beschäftigen, jedoch keine positive Wirkung zeigen.

Das Beispiel zeigt, dass die Basis für Entscheidungen oft nicht vertrauenswürdig ist. Gleichzeitig ist denen, die die Zahlen generieren oft nicht bewusst, welche Auswirkungen ihr Handeln hat. Jeder Mitarbeiter für sich betrachtet hat sich bestmöglich in den vorhandenen Prozess eingebracht.

Eine methodische Ursachenforschung, die Muster der Variation gezielt hinterfragt, kann schnell zu einer wirksamen Korrektur an den für das Ergebnis relevanten Stellen führen (in diesem Fall: Änderung der Sortierung; Änderung im Arbeitsablauf: Dateieingabe künftig sofort nach Auftreten und nicht erst zum Quartal oder Jahresende).

Entscheidend hierfür sind methodische Kenntnisse über Variation (Statistik, Methoden zur Ursachen- und Prozessanalyse), die Optimierung vertrauenswürdiger Informationen sowie nachhaltige Lösungsentwicklung (Moderation, Kreativitätstechniken, Entwicklung von Entscheidungskriterien) unter Kosten/Nutzen-Aspekten auf allen Ebenen.

Ad 3.: Fähigkeit, lösungsorientiert über Prozess- und Unternehmensgrenzen hinweg zu führen und gerade im Umgang mit Fehlern wertschätzend zu kommunizieren.

Menschen machen Fehler, das ist ebenso ein Naturgesetz wie die Existenz der Variation. Es ist verständlich, dass Menschen im Unternehmen oft lieber wegschauen und Abweichungen oder Auffälligkeiten ignorieren, anstatt ihnen auf den Grund zu gehen. Vielleicht ahnen sie bereits, dass die Differenz im Nanometerbereich heute sich in der Zukunft einmal zu einem Problem von ungeheurer Größe entwickeln könnte. Und doch wählen sie lieber die „Vogel-Strauß-Taktik“ – in der Sorge, eines Fehlers bezichtigt zu werden oder aber unnötig „Alarm“ geschrien zu haben.

Im Umgang mit einer möglicherweise problematischen Variation ist deshalb eine Unternehmenskultur erforderlich, die von Offenheit, Wertschätzung und Vertrauen über alle Hierarchieebenen hinweg geprägt ist.

Um abteilungs- und firmenübergreifend Variation zu kontrollieren, sind ausgeprägte Führungsfähigkeiten notwendig – und zwar in vielerlei Hinsicht: Selbstführung, Führung nach „unten“, auf gleicher Ebene und nach „oben“. Entscheidend ist, auch in schwierigen Situationen vertrauensbildend bzw. -reparierend kommunizieren zu können und Konflikte als Ressourcen für nachhaltige Lösungen zu begreifen. Gute Führungskräfte eint eine wertschätzende Grundhaltung den Teammitgliedern gegenüber: Jeder einzelne im Ganzen hat Bedeutung. Jede Sichtweise ist ein Puzzleteil zum gemeinsamen Erfolg. Jeder ist dafür verantwortlich, das Team mit seinen Fähigkeiten zu unterstützen

Innovativ bleiben – zukunftsfähig werden

Jeder Mitarbeiter kann in seinem Verantwortungsbereich aktiv etwas zur Beherrschung von Variation beitragen – sofern er um die Bedeutung von Variation weiß, diese frühzeitig erkennen und nötige Veränderungsprozesse kommunikativ wertschätzend initiieren kann.

Mehr als 500 weltweit begleitete Projekte haben mir immer wieder vor Augen geführt, welche Konsequenzen eine nicht kontrollierte Variation weit über die Grenzen von eigenen Abteilungen und Unternehmen hinaus haben kann. Ich habe aber auch gesehen, was möglich ist, wenn die Kontrolle über die Variation in einer Organisation steigt.

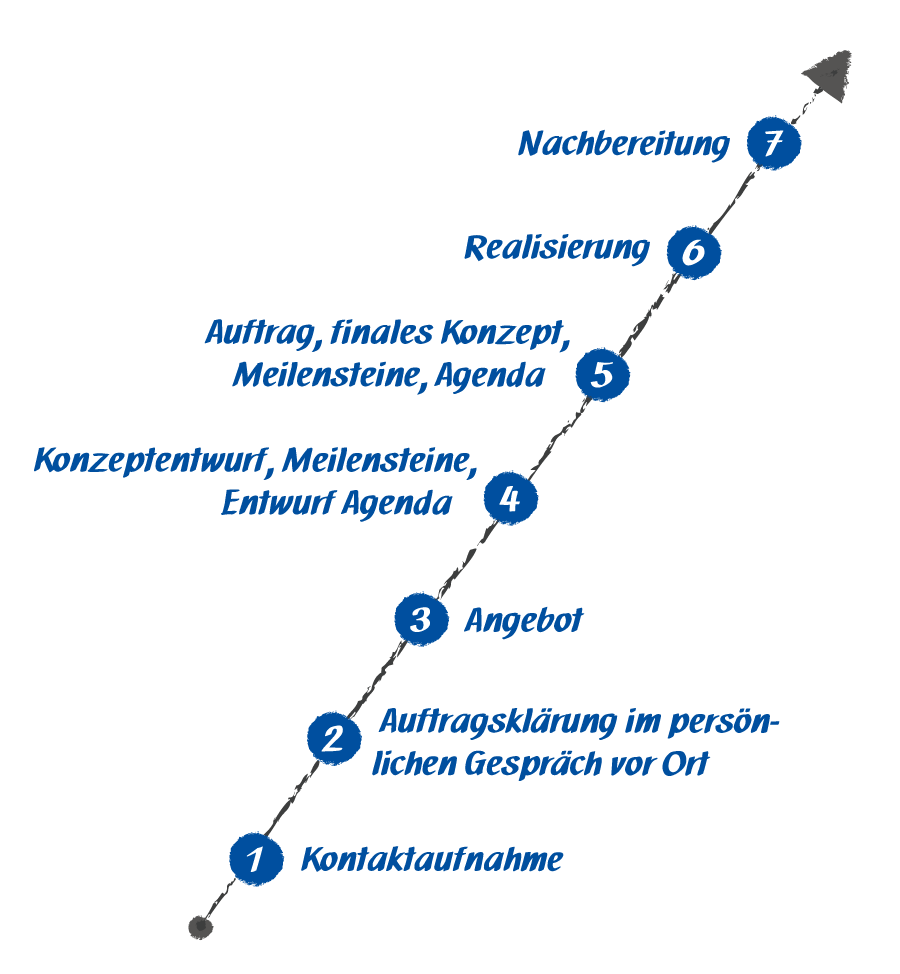

Lernen Sie heute in einem vertrauenswürdigen, unverbindlichen Erstgespräch, wie Sie in Ihrem Bereich Ihren Einfluss auf Variation vergrößern können.

Methodisch strukturiert unterstütze ich Sie darin, die Folgen von Variation für Ihre Ziele zu nutzen – sei es in einer aktuell kritischen Situation, oder als Präventionsmaßnahme, um eine Eskalation im Produktionsprozess zu verhindern.